Страница 154 - гдз по химии 11 класс учебник Рудзитис, Фельдман

Авторы: Рудзитис Г. Е., Фельдман Ф. Г.

Тип: Учебник

Издательство: Просвещение

Год издания: 2019 - 2026

Уровень обучения: базовый

Цвет обложки: розовый

ISBN: 978-5-09-088085-5

Допущено Министерством просвещения Российской Федерации

Популярные ГДЗ в 11 классе

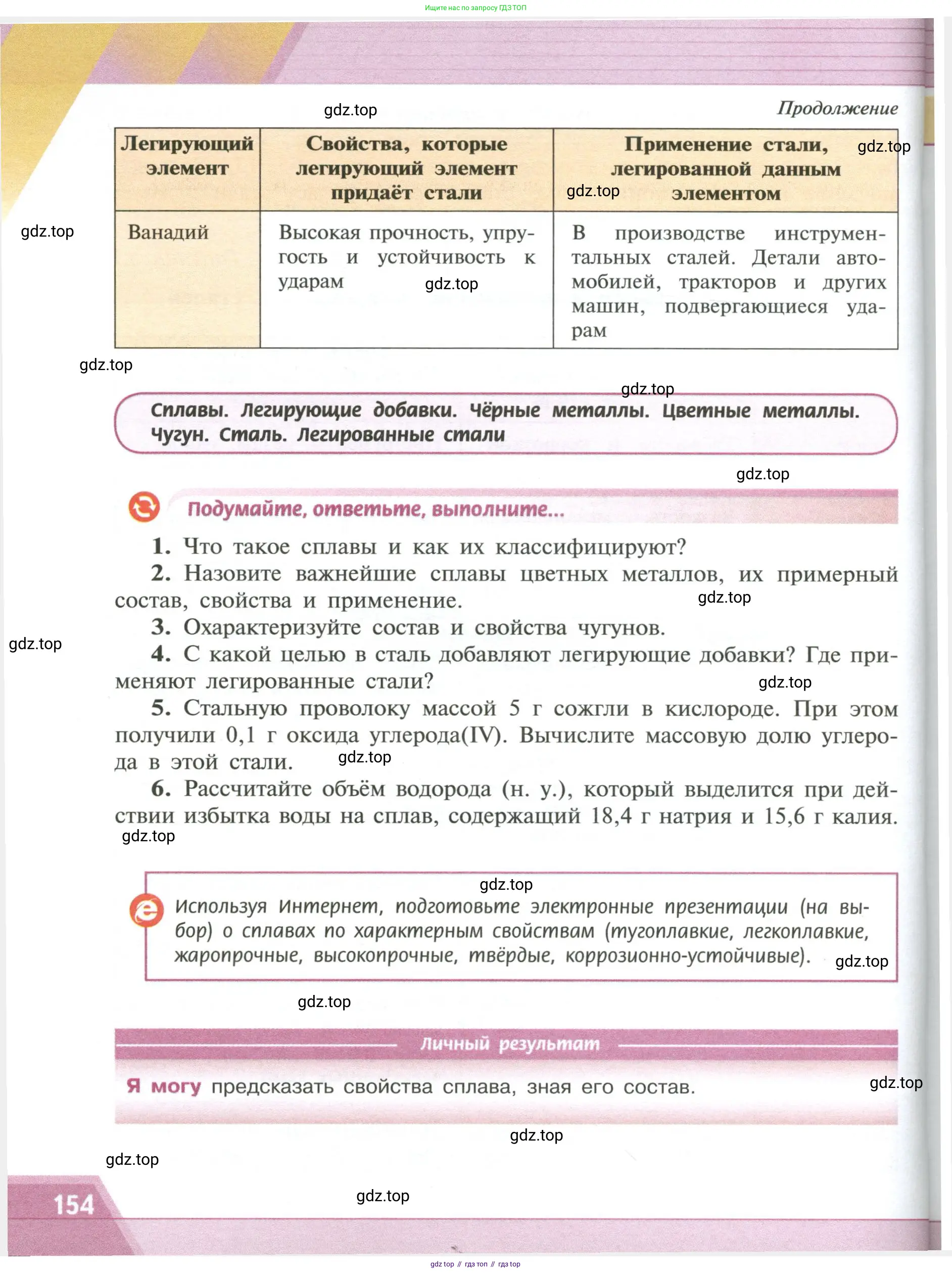

Cтраница 154

Другие страницы:

Помогло решение? Оставьте отзыв в комментариях ниже.