Страница 132 - гдз по химии 9 класс учебник Габриелян, Остроумов

Авторы: Габриелян О. С., Остроумов И. Г., Сладков С. А.

Тип: Учебник

Издательство: Просвещение

Год издания: 2023 - 2026

Уровень обучения: базовый

Цвет обложки: белый, синий

ISBN: 978-5-09-110655-8

Допущено Министерством просвещения Российской Федерации

Популярные ГДЗ в 9 классе

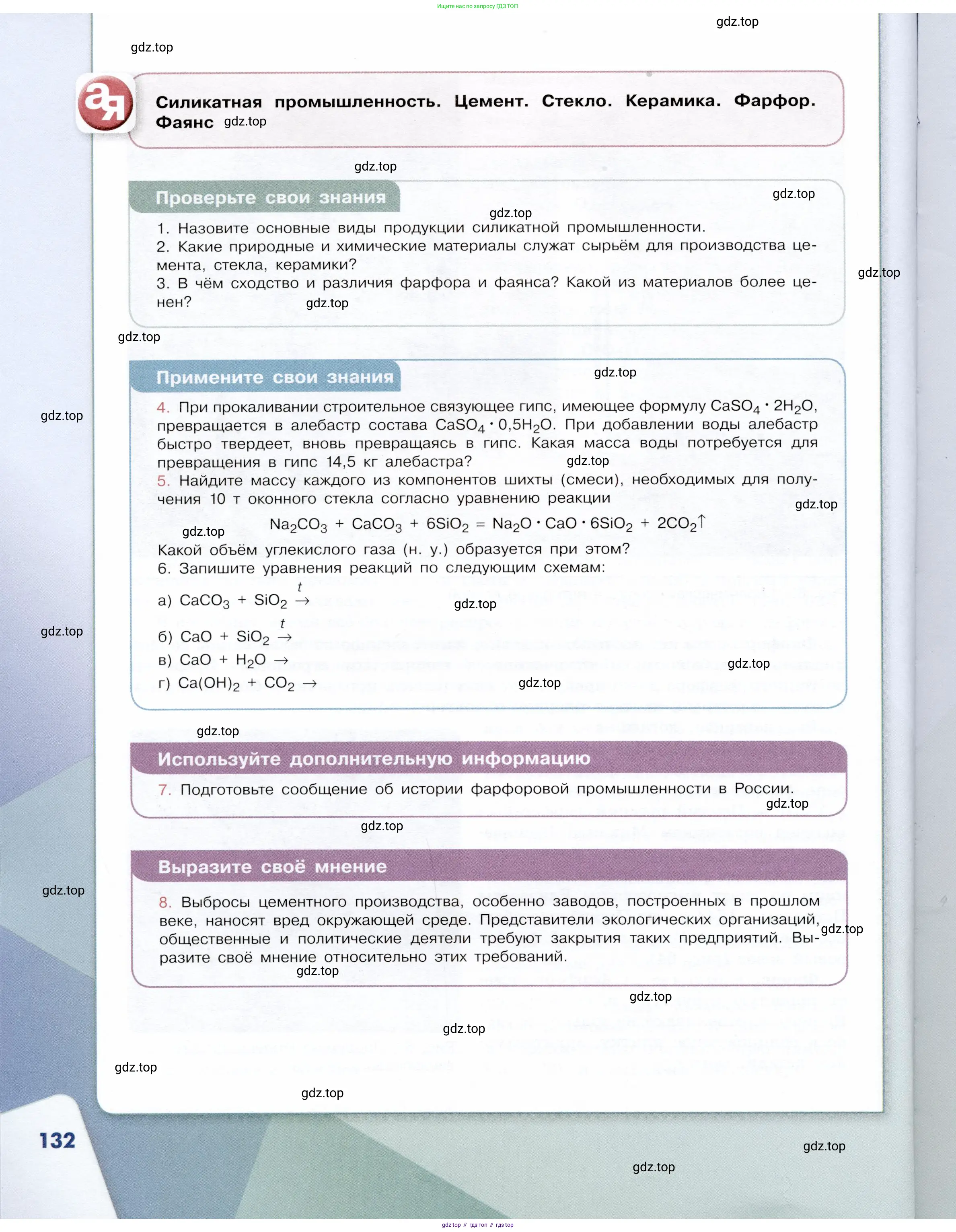

Cтраница 132

Другие страницы:

Помогло решение? Оставьте отзыв в комментариях ниже.